展望下一代鋰電池技術

本期討論了革命性的全固態電池技術,也會著重講述材料體系之外的電池結構的演變歷程。

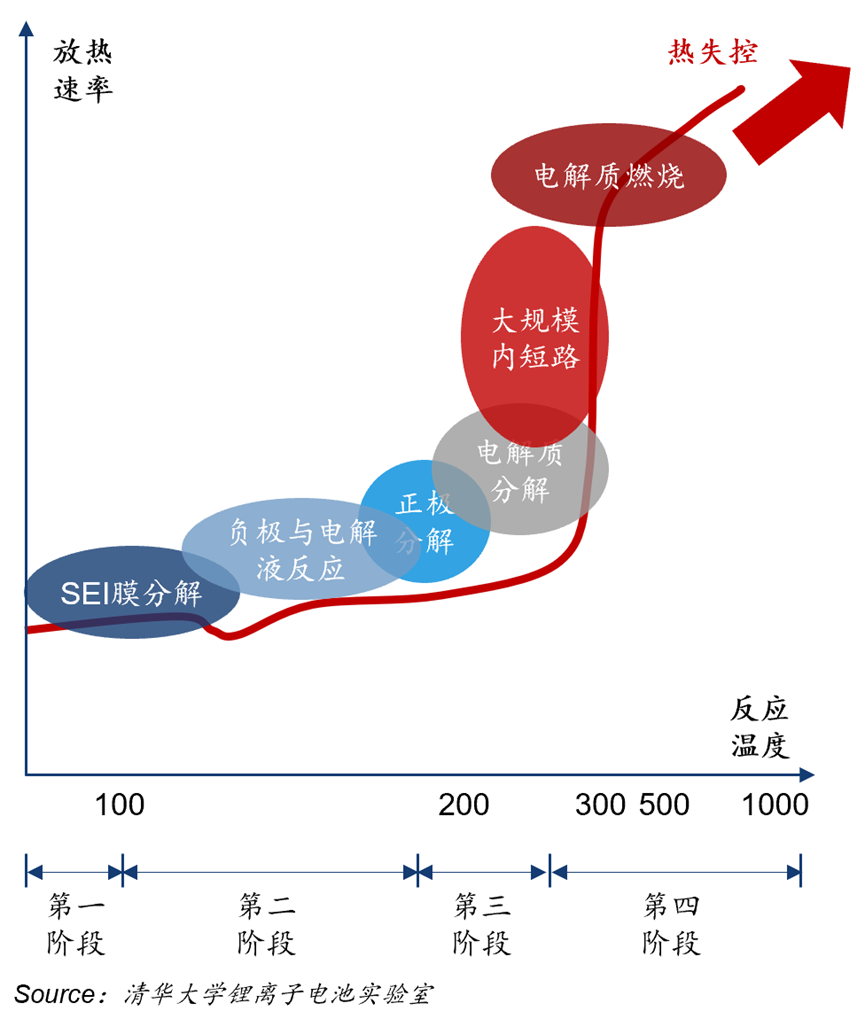

提高電解質的安全性對電池至關重要。傳統的液態有機電解質有本征安全隱患,當出現過充或者短路等異常工況,電解液很容易發生熱失控,導致自燃或者爆炸。固態電解質擁有更好的本征安全性,也可以更好地兼容金屬鋰負極材料,一直是學術界和產業界追求的終極電池材料。

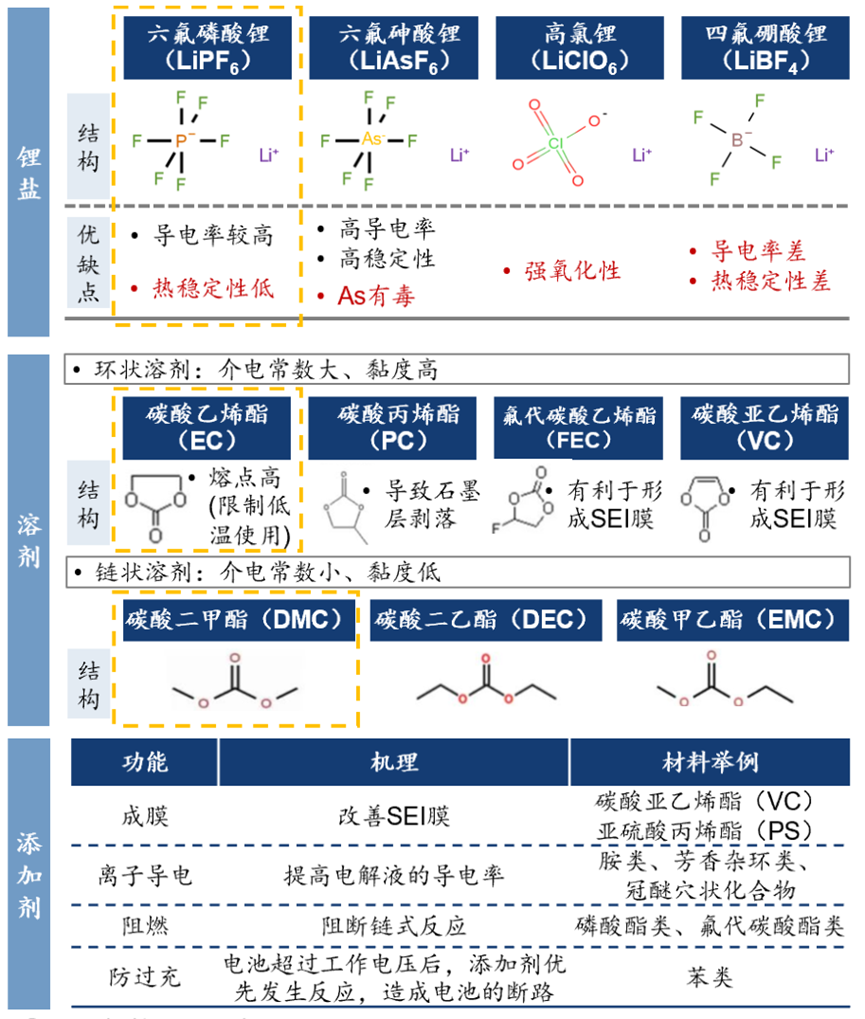

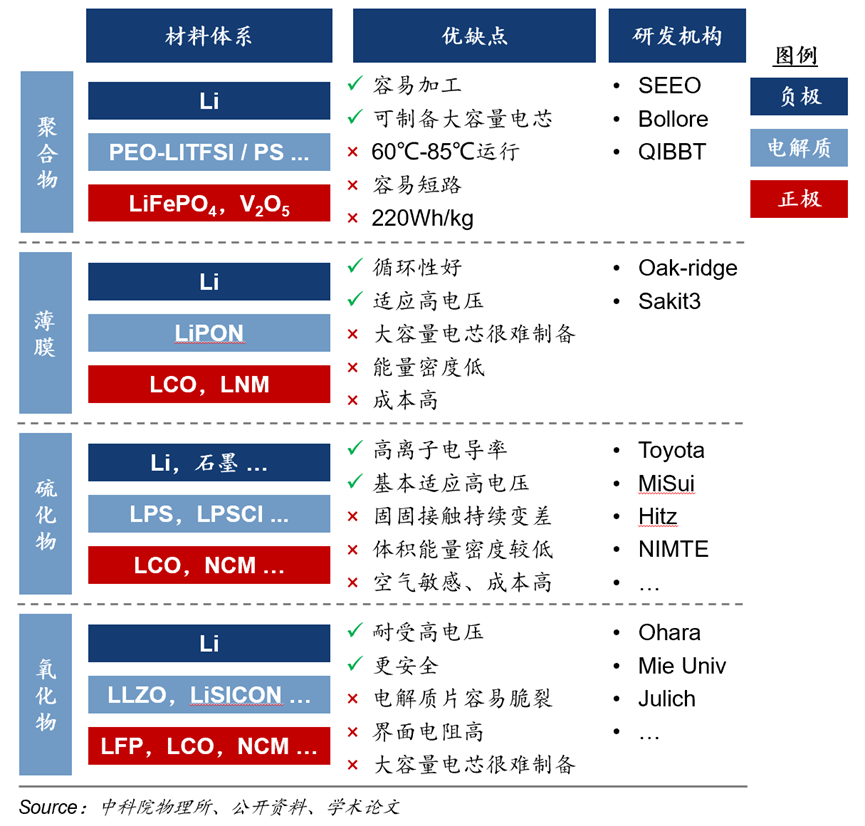

固態電解質材料自1950年以來已有相關體系的開發,近年來固態電解質學術研究非常活躍,論文層出不窮,目前形成了四大主流體系:聚合物、薄膜、硫化物和氧化物體系。

圖4:固態電解質的發展現狀

2012年Bollore就已經在法國實現聚合物全固態電池的商用。這種聚合物全固態電池將LiFSI鋰鹽溶解在聚環氧乙烷PEO中,安全性高,循環壽命長。但PEO這種材料由于氧化電位只有3.8V,只能和磷酸鐵鋰等低壓正極材料匹配,所以電芯能量密度只有220Wh/kg。而PEO需要在60-85℃環境下才有較高的離子電導率,所以需要配備加熱裝置才能正常工作,系統層面的能量密度只有110-130Wh/kg,聚合物本身的安全性也沒有硫化物與氧化物的熱穩定性好,在高溫下也會發生起火燃燒的現象。由于性能并不突出,目前聚合物全固態電池研究相對沉寂。

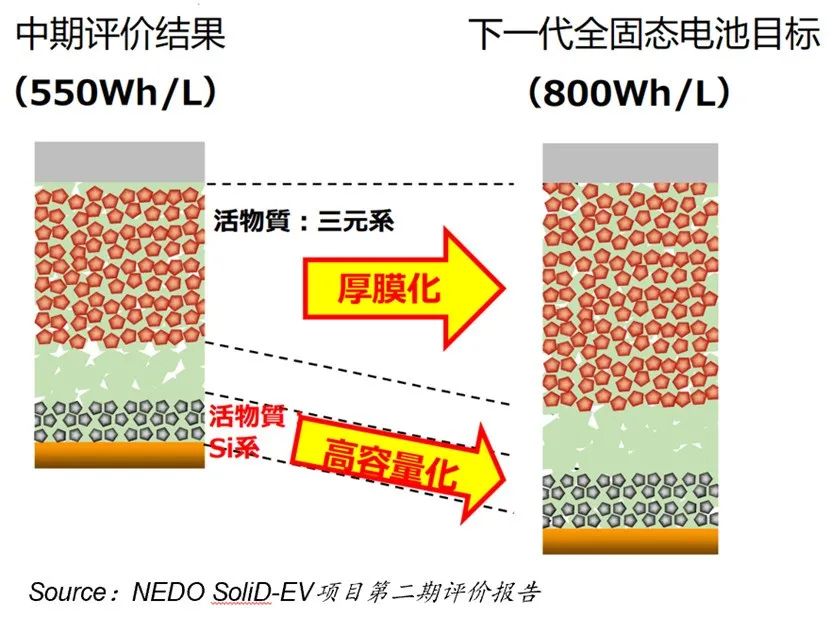

硫化物材料是室溫下離子電導率最高的體系,因此受到廣泛的關注和研究,主要包括玻璃相和玻璃陶瓷相材料(Li2S-P2S5等),硫代快離子導體(thio-LISICON),硫銀鍺礦(LPSCl等),LGPS系列以及層狀系列。其中2011年首次報道的LGPS(鋰鍺磷硫)在室溫下有高達12mS/cm的超高離子電導率,甚至超過部分有機電解液。硫化物的熱穩定性高,安全性好,且具有較寬的電化學穩定窗口,能夠與正負極材料很好的搭配。但是硫化物的致命缺點是很容易與空氣和水反應,反應生成劇毒的硫化氫氣體,這使得硫化物全固態電池的制備條件極其嚴苛且成本高昂。2018年,日本NEDO聯合數十家企業和科研機構,舉國之力意圖攻克硫化物的技術難題,其中包括豐田、尼桑、本田等整車廠,松下、日立等電池公司,三井金屬等化工公司以及數十家科研機構,目前已經建成了十噸級的產線,預計2025年能夠實現硫化物全固態電池的量產。中國在這方面的研究起步較晚,但國內已有多支科研團隊和創業公司致力于攻堅硫化物材料體系。如果未來五到十年內能在界面兼容性和制備工藝上實現突破,硫化物是最有可能實現商業化的全固態電池技術。

氧化物材料擁有非常豐富的基礎科學研究,主要包括石榴石結構(LLZO),NASICON結構(LAGP和LATP),鈣鈦礦結構(LLTO)和LISICON結構(LZGO)。氧化物本質是陶瓷材料,電化學和機械穩定性優異,但是陶瓷顆粒非常堅硬,材料極易脆裂,因此很難制備大面積或者多層電芯。另外陶瓷顆粒與正極負極存在嚴重的固固接觸問題,界面導鋰性能很差,因此氧化物全固態電池理論上難以實現,目前業界更傾向于固液混合的半固態技術。半固態電池的優點是利用電解液浸潤陶瓷顆粒的間隙,形成完整的導鋰通道,而電解液含量大大降低,電池的安全性將大幅提高。

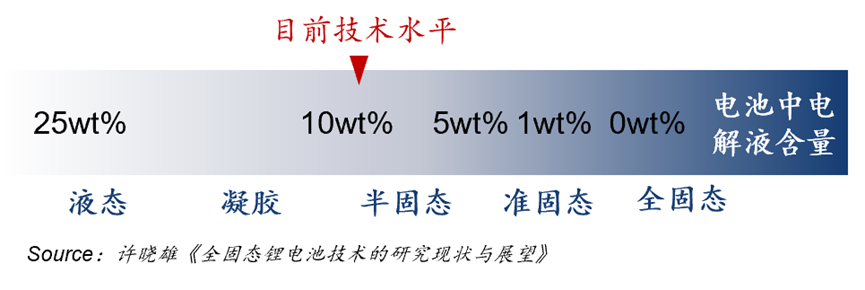

圖6:半固態電池的含液量會逐步減少

從現實角度出發,漸進式的發展路徑也許是推進固態電解質產業化最可行的方式。半固態電池可以利用成熟的液態鋰電池產線,在中短期內就可實現規模化量產。例如蔚來今年上市的ET7長續航版將使用衛藍的半固態電池,東風E70示范運營車也采用了贛鋒鋰電的半固態電池。隨著固態電解質技術走向成熟,電解液含量將逐步減少,直到最終轉變為全固態體系。

圖7:目前已經搭載半固態電池的量產車型

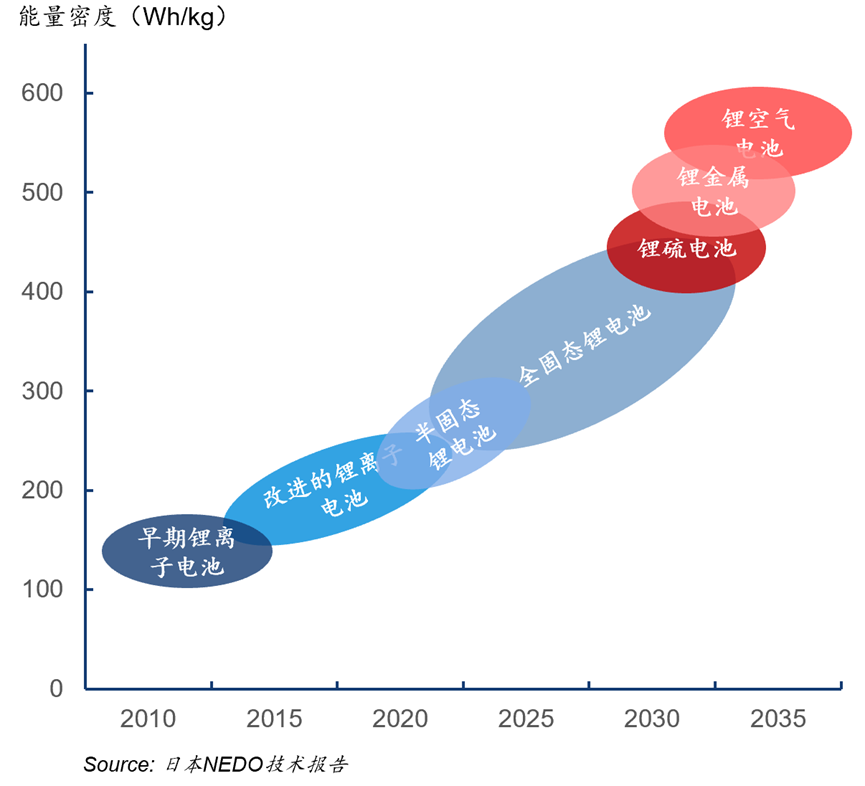

固態電解質要實現真正的產業化道阻且躋。未來期待固態電解質和金屬鋰方面的科學研究突破,固態電池的實現將為更高比能的鋰硫、鋰空氣電池打下堅實基礎,掀起新一輪的電池革命。

圖8:全固態技術是次時代電池的基石

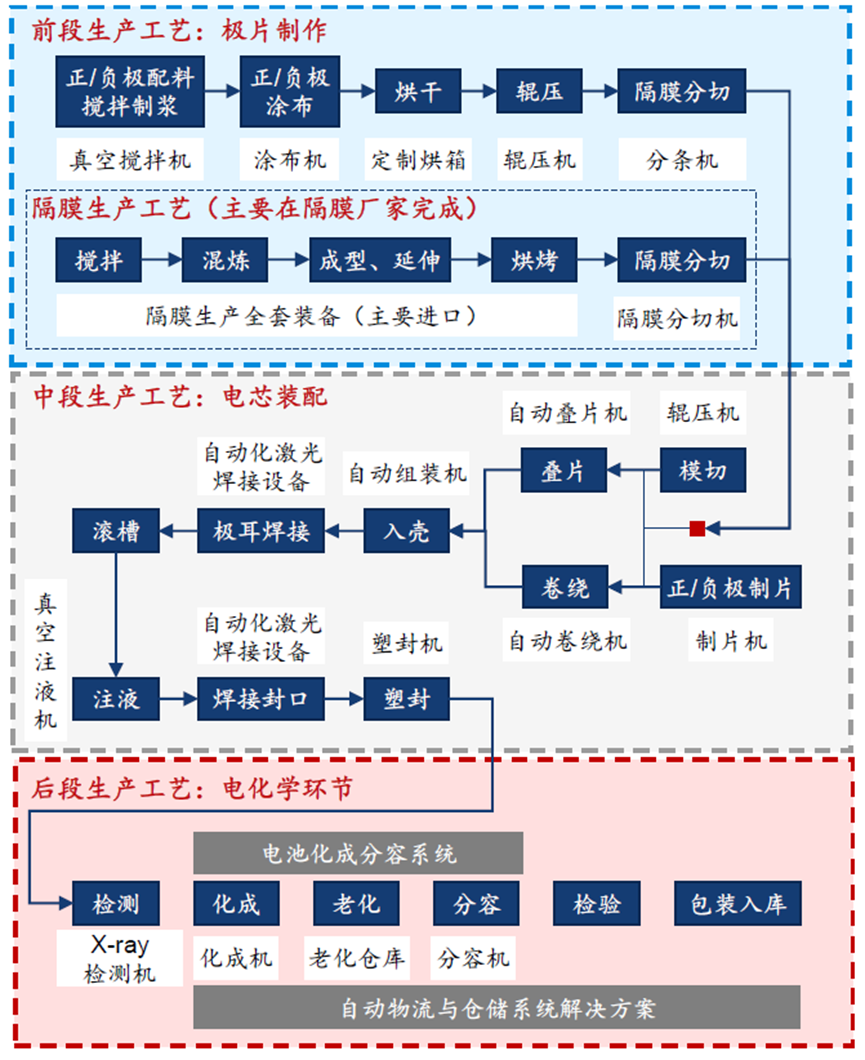

前段工序主要是極片制備:將攪拌后的漿料均勻地涂在金屬箔片上,烘干成型,經過輥壓密實后切割成合適大小的極片。極片制備是重要的前序環節,涂布的一致性和輥壓的壓實密度對電芯的一致性和能量密度有重要影響。

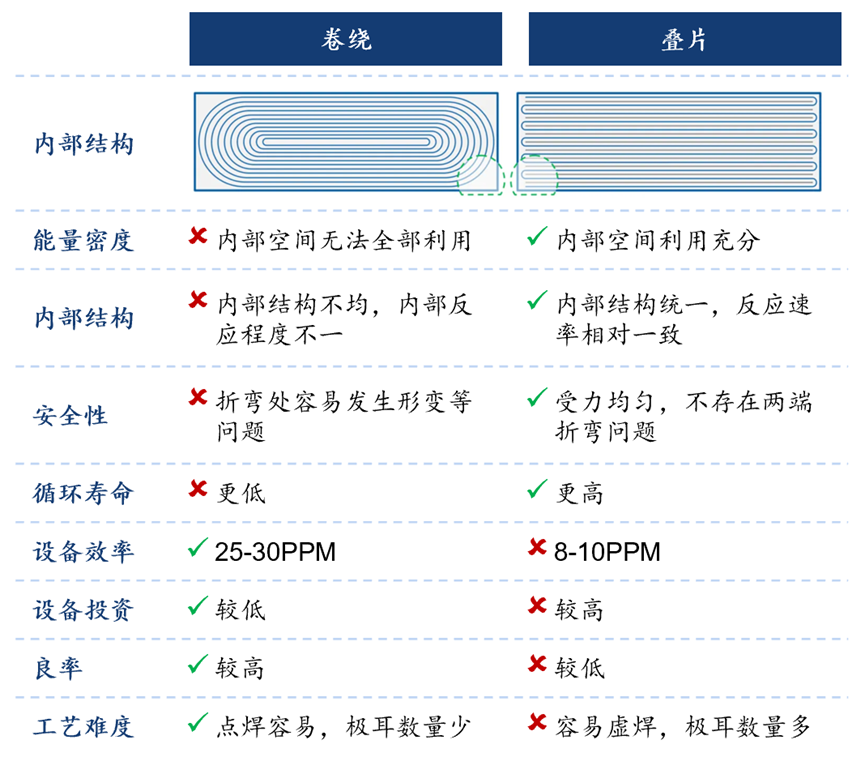

中段工序主要是電芯裝配:將正負極極片與隔膜以疊片或者卷繞形式組裝,焊接封裝后注入電解液。電芯裝配是最核心工序,卷繞或者疊片的精度、效率和一致性對電芯品質有決定性作用。

后段工序包括化成、分容和檢測:成品電芯將進行首次充放電,經過嚴格出廠測試,根據數據對電池做分選組合。盡管化成分容相對來說是標準環節,但如何平衡良率和品質、效率和精度也是重要課題。

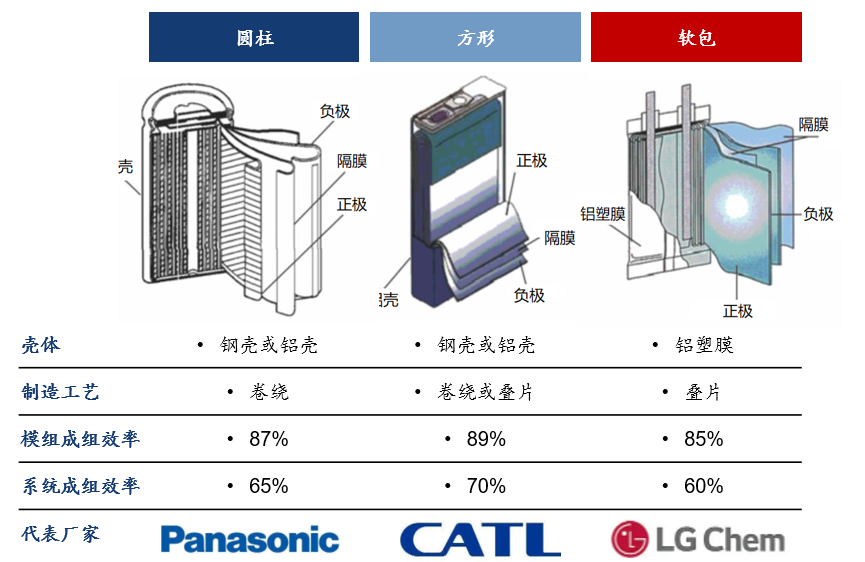

由于電芯裝配環節舉足輕重,封裝方式也成為電池創新的前沿陣地。按照電芯封裝的外形,電芯分為圓柱、方型和軟包電芯三種形態。

圖10:三種主要的電芯封裝形式

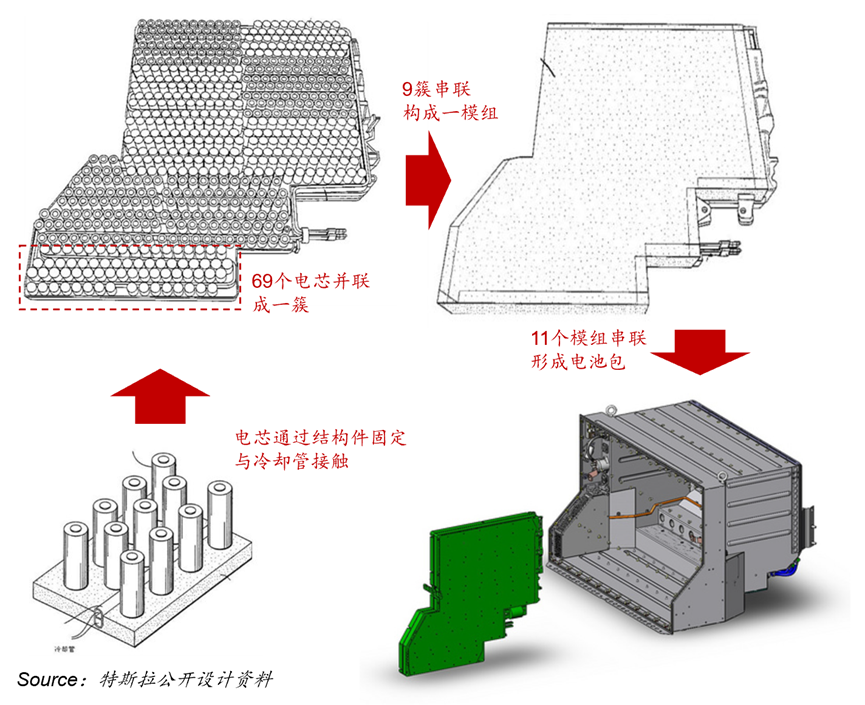

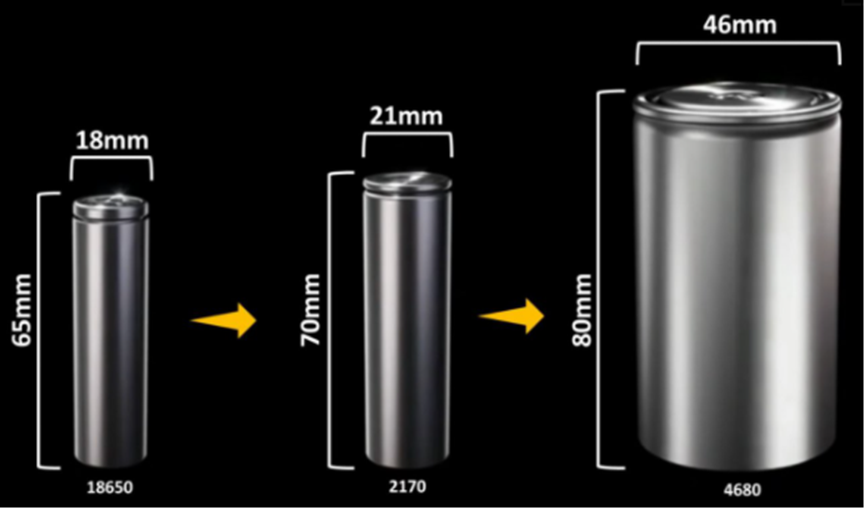

由于18650圓柱體積較小,單體三元圓柱電芯的容量也只有3Ah左右,電動車需要數量巨大的電芯成組,安全隱患的發生概率被成倍地放大。當時業界普遍認為18650電芯很難應用在動力電池領域,松下曾多次因安全性問題拒絕與特斯拉的合作。為了解決安全性問題,特斯拉發明了強大的電池管理系統,能夠實現對7000個電芯的動態平衡和監測,同時也引入了液冷作為熱管理系統,保證電芯差異控制在±2℃。2008年,特斯拉推出Roadster電動跑車,采用69個電芯并聯為一個簇,9個簇串聯為一模組,11個模組最后組成整個電池包,總計由6831個18650鈷酸鋰電芯組成,2014年上市的Model S車型電芯數量進一步提高到7104個。特斯拉成為圓柱電池在動力領域應用的先驅。

Source:特斯拉電池日

圓柱電芯不管怎么排布,圓柱電芯與電芯之間會留下縫隙,這些空間無法有效利用,因此圓柱電芯的成組效率有天然的劣勢,相比之下方型電芯則可以很好地利用空間。方型電池最早由三洋電機推出,后來技術被松下收購。2012年歐洲推出VDA標準尺寸,規范了方型電池的規格,同時松下開始為大眾、豐田和福特等整車廠提供方型動力電池。比亞迪作為中國動力電池的引領者一開始也選擇了方型,2008年比亞迪的第一款新能源車F3DM正是采用了356×100×28mm的方型電池。寧德時代在起步之初也選擇在方型電池上突破,2012年寧德時代創立后的第一個項目就是為華晨寶馬的之諾1E提供方型電池。

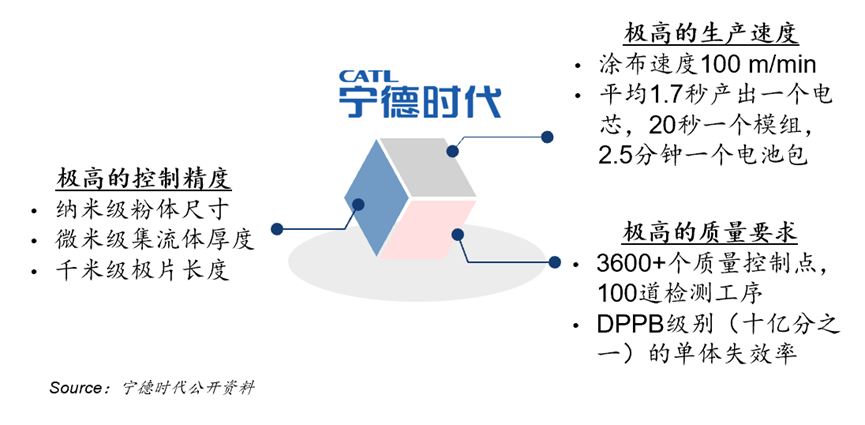

圖13:寧德時代極限制造體系

軟包電芯一般采用疊片工藝,常用鋁塑膜作為外殼,尺寸設計靈活,能量密度比圓柱、方形電芯都要高。LG化學的疊片技術全球領先,在軟包電芯上擁有深厚的研發積累,從2009年就為現代起亞的混動汽車Forte LPI Hybrid提供軟包電池。2011年的爆款車型日產Leaf也是采用了AESC的軟包電池。軟包電芯的外殼機械強度較弱,制造一致性差,電芯成組困難,更適合消費電子,尤其在手機上應用廣泛,而在動力電池領域,需要成組技術的突破才能進一步打開應用場景。

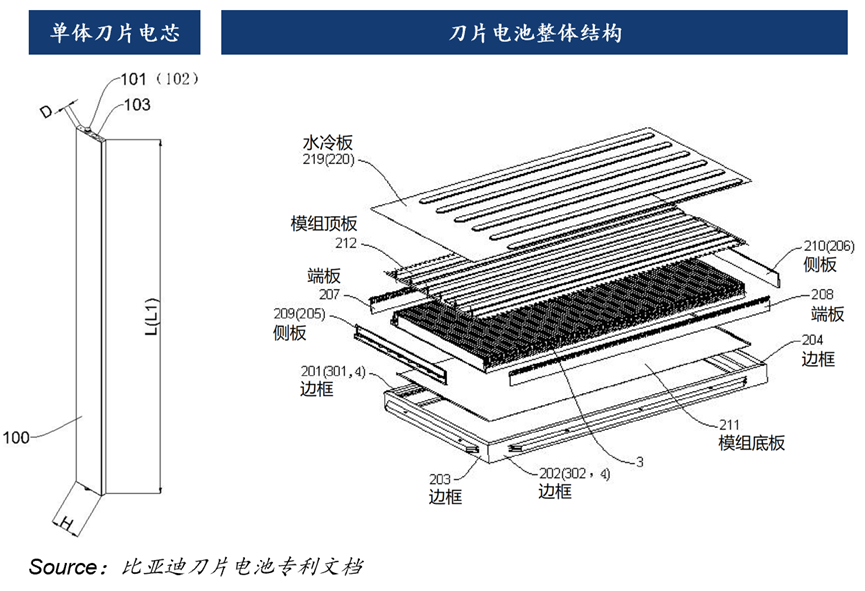

動力電池包組成結構復雜:由電芯構成模組,由模組構成電池包,同時還配備結構件、電氣系統、熱管理系統、電池管理系統等形成總成。市場不斷追求更高的續航里程,迫使電池工程師想法設法提高集成效率,其中最有效的方式就是無模組設計。模組會使用大量的連接件、壓板等零部件,這導致模組到電池包系統的成組效率只有60-70%,但是早期電芯一致性和穩定性較差,必須通過模組進行管理和監控,而電芯制造工藝水平的進步使得無模組設計成為可能。

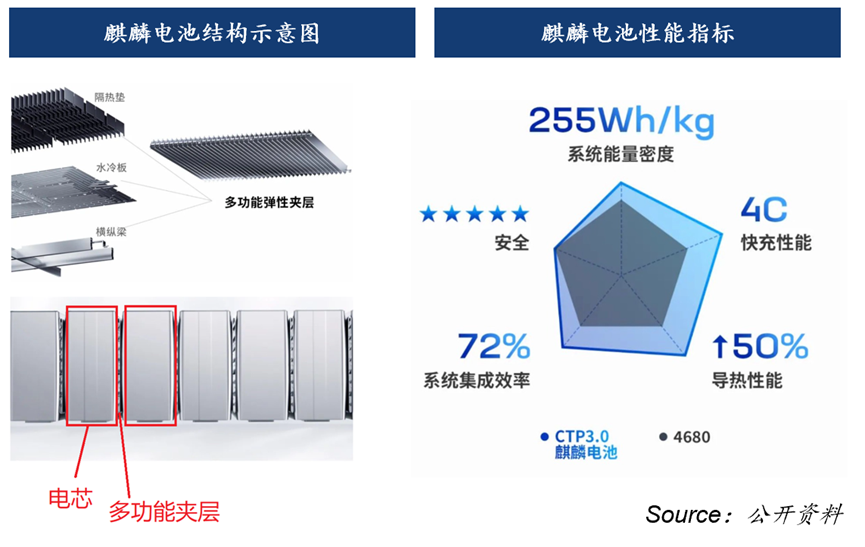

寧德時代最早在2019年提出CTP方案,隨后比亞迪的刀片電池和特斯拉的4680電池發布,寧德時代的 CTP電池技術指標已經處于下風。2022年,寧德時代推出全新的CTP3.0麒麟電池,將縱梁、水冷板、隔熱片同時集成到彈性多功能夾層中,系統集成度大幅提高。散熱夾層與電芯側壁直接接觸,散熱面積是傳統底部冷卻的4x。麒麟電池的體積利用率提高到72%,超過了4680的63%,三元電芯的系統能量密度可達到255Wh/kg,磷酸鐵鋰也可達到160Wh/kg,也超過了比亞迪的刀片電池。這意味三元麒麟未來能夠與4680大圓柱電池直接競爭,而鐵鋰麒麟則能與刀片電池抗衡。

不需要底層材料創新,無模組技術能夠大幅提高系統能量密度,我們未來勢必會看到更多CTP甚至CTC技術的應用,例如特斯拉已經開始在Model Y上測試4680 CTC(Cell-to-Chassis)電池包,將底盤與電池包進一步整合。但是更高的集成度也犧牲了維護的便捷性,例如麒麟電池和特斯拉4680 CTC均采用一體灌膠來固定電芯,導致電池包可維修性幾乎為零。比亞迪刀片電池裝車后連續不斷的自燃事件也表明刀片的安全性還需要進一步改進

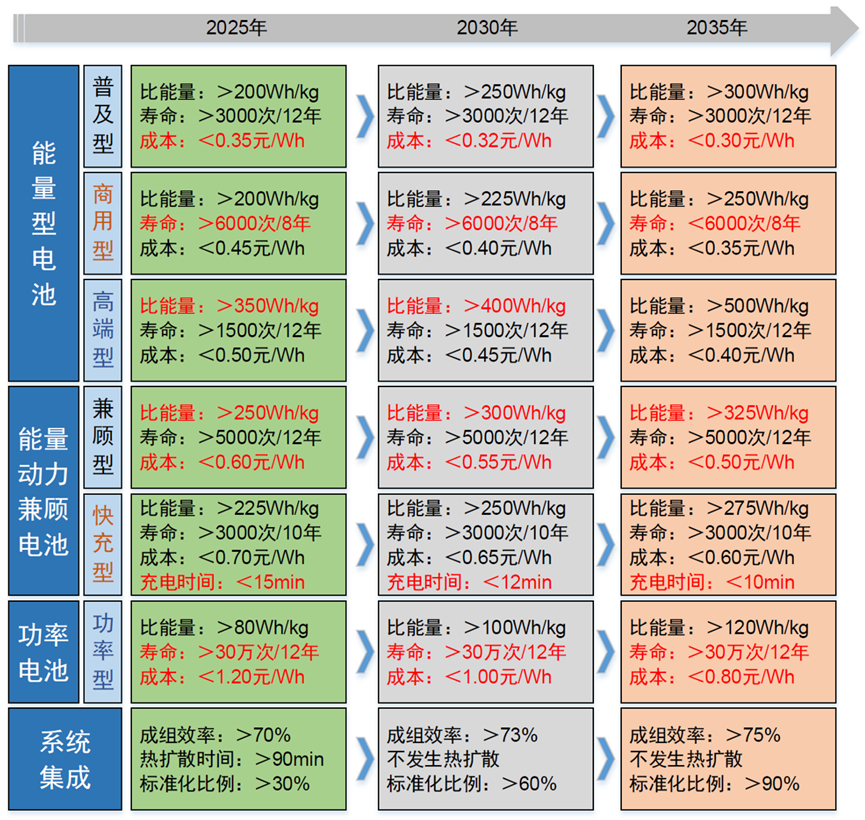

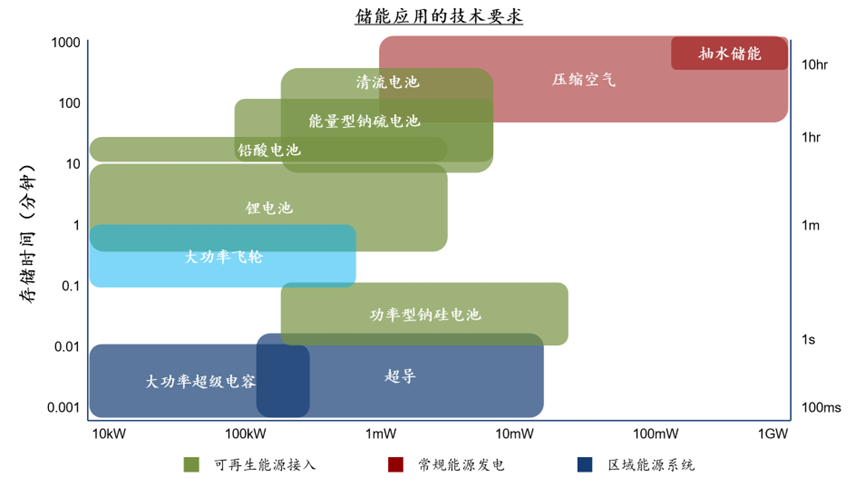

隨著電池性能的提升和成本的下降,鋰電池也開始從消費和動力電池延伸到更加多元的場景,尤其是儲能領域的爆發。鋰電池作為儲能技術的一個重要分支,未來會在儲能市場獲得大規模的應用,其市場空間不亞于動力電池。儲能場景更加豐富,包括用戶儲能、電網調峰調頻、電源配儲、微網和備用電源等場景,不同場景對于存儲時間、功率響應、系統容量等指標的要求不盡相同。鋰電池產業需要挖掘適合化學電源的細分場景,并圍繞需求做材料體系研發和產品設計。

本文多著力于材料體系,也正是因為全球電池技術創新的制高點是材料創新,過去基本由國外科學家和公司主導,而現在中國已經逐步參與到關鍵材料的研發中,相信未來中國能夠與美國、日本等發達國家協同創新,引領最前沿的科學進步,實現電池技術的歷史性突破。

凡本網注明 “來源:XXX(非中國電池聯盟)”的作品,均轉載自其它媒體,轉載目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責。

如因作品內容、版權和其它問題需要同本網聯系的,請在一周內進行,以便我們及時處理。

QQ:503204601

郵箱:cbcu@www.astra-soft.com

-

2024鋰電池行研報告

2024-05-24 18:59 -

行業唯一,出貨逆勢狂飆,下一個寧德時代?

2024-05-21 12:07 -

美宣布對鋰電池等中國商品加征關稅 產業鏈人士:出口市場北美占比不大

2024-05-15 12:16 -

突然引爆!鋰電池重磅解讀來了

2024-05-13 11:26 -

謹防汽車退役鋰電池流入電動三輪車市場

2024-05-11 11:01 -

“鋰電池取代者”,一把梭哈

2024-04-28 09:26 -

福建省鋰電池一季度出口居全國首位

2024-04-25 07:56 -

廢舊鋰電池回收,正規軍為什么搶不過小作坊

2024-04-03 10:28 -

巨大安全隱患!“三無”鋰電池黑作坊,竟藏身居民樓!

2024-04-01 09:47 -

固態電池引爆漲停潮,集體回應來了!業內發聲

2024-03-28 13:25

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-

2024鋰電池行研報告

2024-05-24 18:59 -

行業唯一,出貨逆勢狂飆,下一個寧德時代?

2024-05-21 12:07 -

美宣布對鋰電池等中國商品加征關稅 產業鏈人士:出口市場北美占比不大

2024-05-15 12:16 -

突然引爆!鋰電池重磅解讀來了

2024-05-13 11:26 -

謹防汽車退役鋰電池流入電動三輪車市場

2024-05-11 11:01 -

“鋰電池取代者”,一把梭哈

2024-04-28 09:26 -

福建省鋰電池一季度出口居全國首位

2024-04-25 07:56 -

廢舊鋰電池回收,正規軍為什么搶不過小作坊

2024-04-03 10:28

-

2024鋰電池行研報告

2024-05-24 18:59 -

多個鋰電項目終止,重磅文件引導企業單純擴大產能!

2024-05-15 19:12 -

小米入局電池制造,與寧德時代成立合資公司!

2024-05-20 19:05 -

攜手多地政府,這家企業5月三大電池項目開工/簽約!

2024-05-21 18:46 -

重磅!新能源突傳三大利好!固態電池賽道即將爆發

2024-05-28 18:18 -

投資超25億元!這家鋰電企業擬在美國建設電池化學品項目

2024-05-22 19:20 -

又一10GWh項目開工,固態電池距離產業化還要多久?

2024-05-11 19:17 -

寧德時代、比亞迪、中創新航共同供貨蔚來“樂道”?

2024-05-09 18:48

微信公眾號

微信公眾號